港口物流行业应用案例

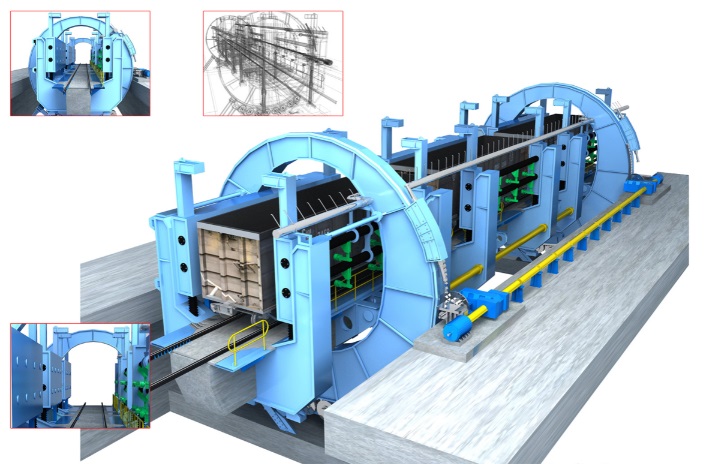

某港口大型机械维修指导系统

系统主要实现了真实维修环境的三维可视化呈现,对港口大型机械的组成及工作方式进行展示。系统提供多种机型分步骤维修交互式指导场景,用户可通过菜单选择某机型,再通过按钮选择指定学习步骤。每一个步骤的场景以动画形式展示相应维修步骤,包括设备拆卸或装配顺序,所用工具,关键动作,人员配合顺序等,同时支持相应的维修操作规范、标准文档管理。通过三维可视化交互式模拟培训提供无限制的安装,维护和维修程序实践,突破培训环境、培训时间有限的瓶颈,加快学习速度,同时改善车间和运营的技术知识的交流和理解。

烟草行业应用案例

某卷烟厂可视化设备综合管理系统

完整加载车间产线模型,包括自各个单机设备至组件、部件、零件各级全部模型。实现了设备全生命周期管理,包括设备基础信息管理,润滑管理,备件管理,故障管理,交接班管理,设备拆卸与装配指导等。系统可在上述各应用场景内实现作业计划与提醒的设置,作业任务推送至相关责任人,作业规范的设置与推送,现场作业记录的汇总与查询,作业标准的更新管理等功能。帮助企业落地精益设备运维,建立并完善一机一档。

某烟机有限公司智能单机管理系统

系统提供监测管理,即在线、实时对现场设备的健康状况进行监测,场景化显示工艺状态和参数、设备运行状态和参数,报警信息和部位,数据库自动记录该报警事件和内容。提供设备调校管理:用户需基于调校部位设置调校基准,工具和方法;系统将根据用户需输入的调校周期进行任务提醒。提供设备档案管理:系统提供对自动监控数据和作业人员录入数据的管理,包括监控数据、报警数据、设备异常事件现象记录,分析记录,处理记录,设备操作记录,维护记录,备件更换记录,检维修记录等。

石油化工行业应用案例

某分输压气站可视化系统

中石油新疆地区某分输压气站综合管理系统:利用三维场景展示站厂地理环境,各岗位职责所对应的管理区域,以及相应设备。与站厂既有在线监控系统、能耗管理系统集成,提供在三维场景中的生产状态监控,信息查询和报表生成。同时,系统提供对焊缝、管件影像化检验报告的一对一录入、检索,为站内管道隐患管控,对劣化进行长期跟踪,实现预测性维护积累了数据,为全面信息化管理应用打下基础。

设备制造行业应用案例

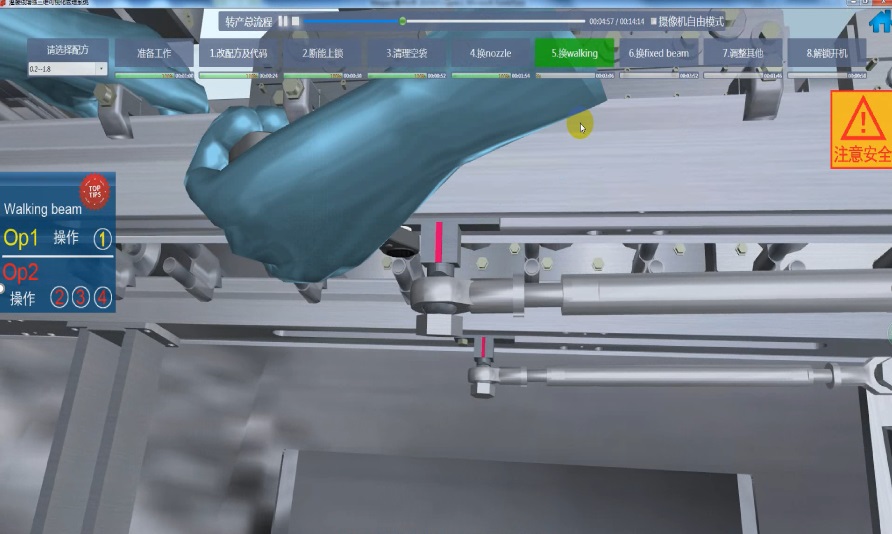

某生产转线培训与评估系统

系统将通过三维场景呈现操作环境和操作对象,以三维场景动画的形式将标准操作流程进行直观呈现,对重要操作步骤、技巧和动作进行详细模拟,使复杂、抽象的操作知识得以生动、逼真、直观的展示,从而方便操作人员快速理解和学习。同时可对实际训练过程的记录进行管理,建立实训档案,用于多人训练结果的比对、分析和评价。

水利电力行业应用案例

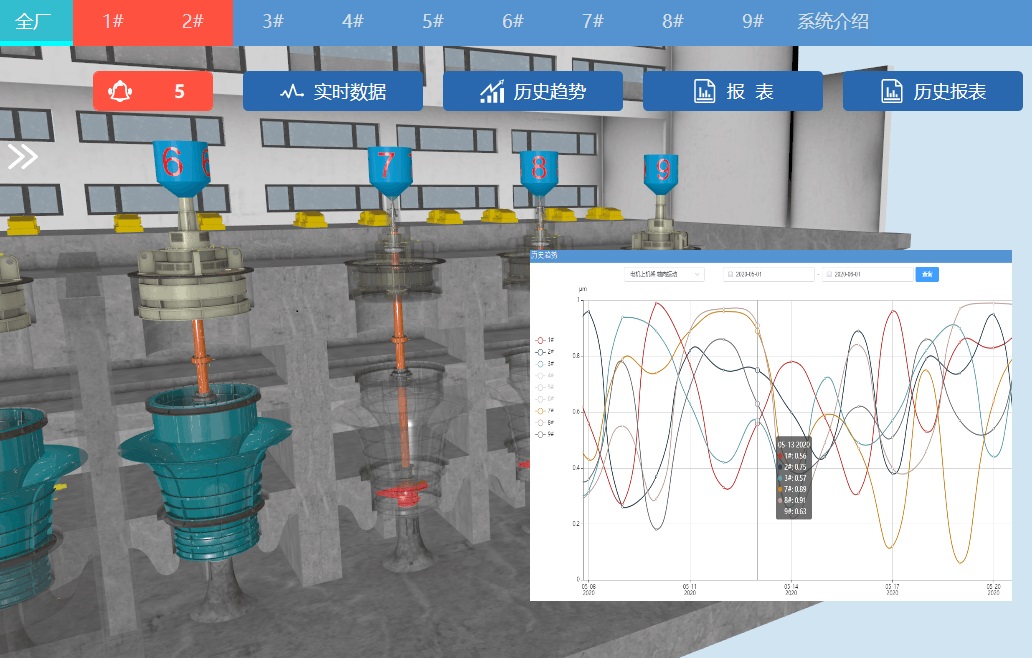

某水利枢纽水泵机组运行可视化监控系统

对整个水利枢纽的全部水泵机组进行整体管理以及分场境独立水泵信息可视化管理,实现在线监控信息实时显示,报警实时提醒。历史数据快速查询,可视化图表展示及数据导出。

其他行业应用案例

基于项目保密要求,更多行业应用案例不便于展示

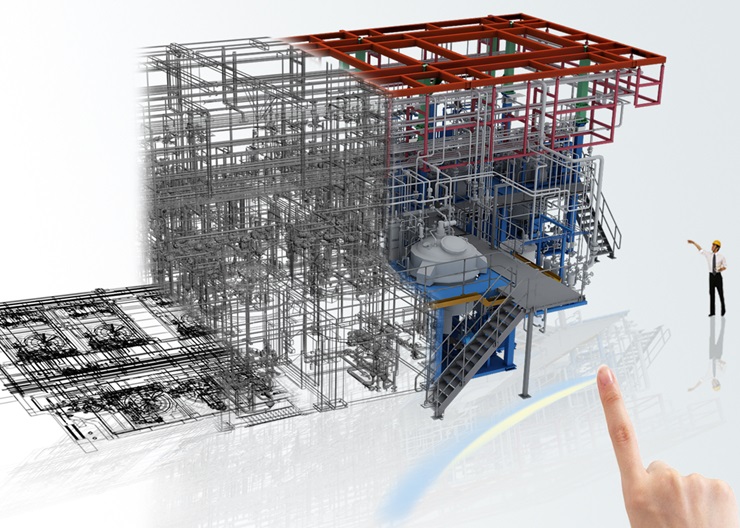

某生产线安装工程可视化

系统可实现厂房及辅助存放、周转区域整体空间布局清晰呈现;设备入位顺序及路径动态推演试错;辅助安装机具作业顺序可视化动态规划;有机链接安装进度甘特图,进度调整简易灵活;安全管控点可视化标注;作业人员可即时获取作业指导和规范;现场安装作业记录可通过场景进行记录和汇总。通过应用该系统,原计划100人3个月完成的产线安装,经三维可视化推演优化后,100人仅24小时顺利完成全部设备的有序安装和调试。

某电极箔生产线三维仿真工厂

40条电极箔化成生产线及一个完整的立体库系统,共计加载模型总量>8万。 对接实时生产监控数据1万点,实现生产数据分场景关联显示,报警信息实时提醒及三维场景关联设备模型突出显示和定位。 采集设备运行信号,驱动化成工艺流程、立体库关键设备工艺动画,实现工厂虚实联动。

我们的客户